Metal·lúrgia i siderúrgia/Siderúrgia

Alts forns

[modifica]

L'alt forn és la instal·lació industrial on es transforma o treballa el mineral de ferro. Un alt forn típic està format per una càpsula cilíndrica d'acer d'uns 30 m d'alt folrada amb un material no metàl·lic i resistent a la calor, com asbest o rajoles refractàries. El diàmetre de la càpsula disminueix cap amunt i cap avall, i és màxim en un punt situat aproximadament a una quarta part de la seua altura total. La part inferior del forn està dotada de diverses obertures tubulars anomenades toveres, per on es força el pas de l'aire que encén el carbó de coc. Prop del fons es troba un orifici pel qual flueix el material fos quan se sagna (o buida) l'alt forn. Damunt d'aqueix orifici, però sota les toveres, hi ha altre forat per a retirar l'escòria. La part superior del forn conté respiradors per als gasos, i un parell de tremuges rodones, tancades per vàlvules en forma de campana, per les quals s'introdueix el mineral de ferro, el carbó de coc i la calcària. El carbó de coc es crema com a combustible per a escalfar el forn, i al cremar allibera monòxid de carboni, que se combina amb els òxids de ferro del mineral i els redueix a ferro metàl·llic. L'equació de la reacció química fonamental d'un alt forn és:

Fe2O3 + 3CO → 3CO2 + 2Fe

Una vegada obtingut l'acer líquid, es pot introduir en diferents tipus de coladura per a obtenir uns materials determinats: la bugada convencional, de la qual s'obtenen productes acabats; la bugada contínua, de la qual s'obtenen trens de laminació i, finalment, la bugada sobre lingoteres, de la qual lògicament s'obtenen lingots.

Convertidors

[modifica]Convertidor Bessemer

[modifica]

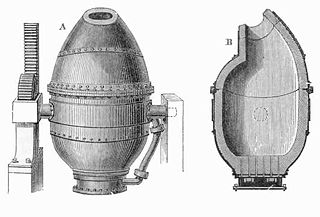

El procés Bessemer fou el primer procés industrial amb una despesa assumible per la producció en massa d'acer a partir d'arrabi. El procés li deu el nom al seu inventor Henry Bessemer, qui registrà la seua patent l'any 1855. Es va descobrir d'una manera independent per William Kelly. El procés també havia sigut utilitzat fora d'Europa durant segles, però mai de manera industrial. La clau del principi és l'eliminació de les impureses del ferro per l'oxidació amb aire bufat a través del metall fos. L'oxidació també fa augmentar la temperatura mantenint així el metall en estat fluid.

El procés té lloc a un gran contenidor oval amb la part interna recoberta d'un material refractari com ara podria ser dolomita. La capacitat dels convertidors era de 8 a 30 tones de ferro fos amb una carrega d'unes 15 tones. En la part superior del recipient hi ha una obertura a través de la qual el ferro s'introdueix i també és per on el producte final es treu. La part inferior té uns petits orificis anomenats toveres per on s'injecta l'aire al convertidor. L'aparell està dotat d'un sistema que permet inclinar-lo per facilitar els processos de càrrega i descàrrega.

- El procés d'oxidació elimina les impureses com ara sílice, manganès, carboni en forma d'òxids. Aquest òxids poden escapar com gasos o com escòria sòlida. El recobriment refractari també té un paper important. L'argila s'utilitza al procés conegut com Bessemer àcid en el qual la matèria primera té baixos continguts en fòsfor. En canvi, la dolomita s'usa en els casos on el contingut de fòsfor és alt, en els Bessemer bàsic. En aquest cas també es poden utilitzar magnesita o pedra calcària. Amb la intenció d'aconseguir un acer amb unes propietats determinades altres substàncies poden ser afegides com ara spiegeleisen, un aliatge ferro-carboni-manganès.

- Control del procés. Quan l'acer requerit ja està format, es vesa en cullerots i després es transfereix dintre dels motlles destriant l'escòria més lleugera. El procés de conversió conegut com bufat es completa en uns 20 minuts. Durant aquest període el progrés de l'oxidació de les impureses es pot controlar en base a l'aparença de la flama que ix per l'orifici del convertidor: l'actual ús de mètodes fotoelèctrics de gravació de les característiques de las flama ha ajudat bastant a controlar la qualitat final del producte. Després del bufat, el metall líquid es recarburitza al punt desitjat i nous materials d'aliatge s'afigen, depenent del producte desitjat.

Convertidor LD

[modifica]El procés d'oxigen bàsic Convertidor LD (BOS, BOF, Linz-Donawitz-Verfahren) és un mètode de produir acer en el qual el ferro fos ric en carboni es transforma en acer. El procés és una millora sobre el procés de Bessemer històricament important. El convertidor LD és conegut pels topònims austríacs Linz i Donawitz (un districte de Leoben).

Després de la segona guerra mundial es van iniciar experiments en diversos països amb oxigen pur en lloc d'aire per als processos de refinat de l'acer. L'èxit es va aconseguir a Àustria el 1949, quan una fàbrica d'acer situada prop de la ciutat de Linz i de Donawitz va començar a desenvolupar el procés de l'oxigen bàsic o LD. [1] Actualment és el procediment més utilitzat en tot el món.

El procés d'oxigen bàsic té lloc en un recipient de forma semblant al convertidor Bessemer. En ell s'introdueix ferro fos i ferralla d'acer, i es projecta sobre la superfície un raig d'oxigen a una pressió molt gran. El carboni i les impureses es cremen ràpidament.

Un gresol BOS típic sosté aproximadament 500 tones d'acer. El gresol està recobert amb maons refractaris resistents a la calor que poden resistir l'alta temperatura del metall fos.

El procés d'acereria d'oxigen bàsic és el següent:

- El ferro colat d'un forn alt és convertit en un contenidor refractari-ratllat gran anomenat un cullerot.

- El metall en el cullerot és enviat directament per a la acereria d'oxigen bàsica a una etapa de pretractament. El pretractament del metall d'alt forn és utilitzat per reduir la càrrega de refinat de sofre, silici, i fòsfor. En el pretractament de dessulfuració, una llança és introduïda en el ferro fos en el cullerot i diversos centenars de quilograms de magnesi polvoritzat són afegits. Les impureses de sofre són reduïdes al sulfur de magnesi en una reacció exotèrmica violenta. El sulfur és tret del gresol en forma d'escòria. El pretractament similar és possible per desiliconització i defosforilació que utilitza l'escala de molí (òxid de ferro) i la calç com reactiu. La decisió de pretractar depèn de la qualitat del metall d'alt forn i la qualitat final requerida de l'acer BOS.

- El farciment del forn amb els ingredients és anomenat culpant. El procés de BOS és autogenerat: l'energia tèrmica requerida és produïda durant el procés. Mantenint l'equilibri de preu apropiat, la proporció de hotmetal per rebutjar, és per tant molt important. El recipient BOS és un cinquè ple de la mica d'acer. El ferro refós de la cullerot és afegit com requerit per l'equilibri de preu. Una química típica d'hotmetal cobrat en el contenidor BOS és: el 4% C, 0,2-0,8% Si, 0,08% -0.18% P, i 0,01-0,04% S.

- El recipient és posat llavors dret i una llança refrescada per aigua és baixada avall en això. La llança fa volar l'oxigen pur del 99% en l'acer i ferro, fent la temperatura elevar a aproximadament 1.700 º C. Aquest fon la mica, baixa el contingut de carbó del ferro fos i les ajudes treuen elements químics no desitjats. Això és aquest ús d'oxigen en lloc de l'aire que millora en el procés de Bessemer, per al nitrogen (i altres gasos) en l'aire no reaccionen amb el preu quan l'oxigen fa.

- Els fluxos (calç cremada o dolomita) són alimentats al contenidor per a formar l'escòria que absorbeix impureses del procés de acereria. Durant el bufatge del metall en el contenidor forma una emulsió amb l'escòria, facilitant el procés de refinat. A prop del final del cicle de bufat, que pren aproximadament 20 minuts, la temperatura és mesura i les mostres es prenen. Les mostres són provades i una anàlisi d'ordinador de l'acer donat aquí a sis minuts. Una química típica del metall fet volar és 0,3-0,6% C, 0,05-0,1% Mn, 0,01-0,03% Si, 0,01-0,03% S i P.

El recipient BOS és inclinat altra vegada i l'acer és convertit en un cullerot gegantina. Aquest procés és anomenat donant un toc a l'acer. L'acer és refinat endavant en el forn de cullerot, afegint materials d'aliatge per donar les propietats especials d'acer requerides pel client. De vegades el gas de nitrogen o argó és bombolles en el cullerot per assegurar-se la barreja d'aliatges correctament. L'acer ara conté el carbó del 0,1-1%. Més de carbó a l'acer, més dur és, però és també més fràgil i menys flexible.

- Després que l'acer és tret del recipient BOS, l'escòria, plena d'impureses, és buidat i refrescat.

El primer procés de acereria d'oxigen bàsic era el procés de LD desenvolupat el 1952 per VÖEST (predecessora de Voestalpine AG) a Linz, Àustria. Algunes companyies de acereria principals als EUA no es van convertir a aquest procés durant dècades, amb l'últim convertidor Bessemer encara operant comercialment el 1968.

El procés de LD va substituir tant al procés de Martin-Siemens, també conegut com el procés de llar obert, com al procés de Bessemer.

Convertidor Martin-Siemens

[modifica]Els forns Martin-Siemens són forns de reverber i s'utilitzen principalment per a la fusió i afinament de l'acer destinat a la fabricació de lingots, i van representar la forma de fabricació d'acer més estès a la Gran Bretanya i Estats Units. La seva capacitat pot variar entre 25 i 500 tones. Fa anys s'empraven forns més petits, de 15 a 30 tones, però hi ha encara en funcionament alguns forns per fabricar peces colades grans, amb pesos de 50 tones o més. El forn Martin-Siemens és escalfat amb oli, gas de coqueries, gas de gasògens o una barreja dóna gas d'alt forn i de coqueries, si es disposa d'ella.

El forn és un recipient rectangular amb portes per a combustible i gasos en ambdós extrems. Aquestes portes poden respondre a diversos dissenys, però en tot cas han de dirigir els gasos cap avall, cap a la càrrega o bany del metall. La flama i els gasos calents passen per sobre del bany i surten per l'extrem oposat del forn. Els gasos de la combustió travessen un o dos regeneradors abans de perdre's a la xemeneia; sovint es col·loquen calderes després dels regeneradors per recuperar la calor perdut i aconseguir la millor recuperació possible dels productes de la combustió mitjançant vàlvules refrigerades amb aigua i llavors l' forn se li escalfa des de l'extrem oposat.

Colada Continua

[modifica]La colada és un dels processos més antics que es coneixen per treballar els metalls, és el procés que dóna forma a un objecte en entrar material líquid en una cavitat formada en un bloc de sorra aglomerada o altre material que es diu motlle i deixar que solidifiqui el líquid. En gairebé totes les llars i oficines hi ha nombrosos objectes fets per colada o emmotllament. L'automòbil normal empra una gran varietat de peces de diferents materials, fetes amb diversos procediments de colat o buidatge.

Colada contínua és un procediment amb el qual es produeixen barres que avancen i es solidifiquen a mesura que es va abocant el metall líquid en una lingoteres sense fons, que s'alimenta indefinidament. Amb aquest procés es poden formar, directament de l'acer líquid, seccions semiacabats sense haver de passar per la fase de lingot i les etapes de reescalfament i de laminació de desbast.

Procés

[modifica]

El procés consisteix en abocar la cullera del forn amb un raig en una "pastera" (és una espècie de distribuïdor del brou) i de la pastera s'aboca en un motlle de fons desplaçable i la secció transversal té la forma d'palanquillas o semiproducte que es vulgui fabricar.

Elements principals

[modifica]Elements principals d'una instal·lació de colada contínua d'acer.

- 1. Cullera de bugada. (De buidatge per dalt o pel fons)

- 2. Dipòsit distribuïdor. (Assegura la perfecta separació de l'escòria)

- 3. Lingoteres. (Oberta pels dos extrems, sotmesa a moviment alternatiu)

- 4. Secció de refrigeració. (Corrent d'aigua o aigua polvoritzada)

- 5. Mecanisme adreçador. (Rodets que obliguen a passar la barra entre ells)

- 6. Mecanisme de tall. (Oxitall, amb diversos bufadors per seccionar la barra)

- 7. Sistema d'extracció. (Avanç continu, emmagatzematge de barres).

Laminació

[modifica]

La laminació és un procés de deformació emprat per a aconseguir peces metàl·liques allargades i amb una secció transversal constant. Aquest procés de laminació es realitza amb l'ajut de maquinària, el tipus de màquina s'elegeix adequant-se al tipus de làmina que volem obtenir. És a dir, segons la seva amplada i grossor. La màquina més emprada per laminar està formada per rodets, el metall es fica per aquests rodets a una tempera alta i aquests giren fins a obtenir la làmina desitjada. El sistema és molt fàcil, els rodets giren apressant el material constantment. El material amb el qual es treballa manté el principi de conservació de la massa, per tant el material que n'hi ha abans del procés de laminació és el mateix que després del procés.

Encunyats i Estampació

[modifica]S'anomena encunyat a l'operació mecànica que es realitza per produir peces de xapa metàl.lica o on sigui necessari realitzar diversos forats en aquestes. Per realitzar aquesta tasca, s'utilitzen des de simples mecanismes d'accionament manual fins sofisticades premses mecàniques de gran potència.

Els elements bàsics d'una premsa troqueladora el constitueixen l'encuny que té la forma i dimensions exteriors de la peça o dels forats que es vulguin realitzar, i la matriu de tall per on s'insereix el encuny quan és impulsat de forma enèrgica per la potència que li proporciona la premsa mitjançant un accionament de excèntrica que té i que proporciona un cop sec i contundent sobre la xapa, produint un tall net de la mateixa.

Segons el treball que s'hagi de realitzar, així són dissenyades i construïdes les premses. Hi ha matrius simples i progressives on la xapa, que està en forma de grans rotllos, avança automàticament provocant el treball de manera continuat, i no requerint altres cures de canviar de rotllo de xapa quan s'acaba i anar retirant les peces encunyades així com vigilar la qualitat del tall que realitzen. Quan el tall es deteriora per desgast del encuny i de la matriu es desmunten de la màquina i se'ls rectifica en una rectificadora plana establint un nou tall. Una matriu i un encuny permeten molts refilat fins que es desgasten totalment. Hi ha troqueladores que funcionen amb un capçal on pot portar inserit diversos encunys de diferents mides, i una taula àmplia on es col·loca la xapa que es vol mecanitzar. Aquesta taula és activada mitjançant CNC i es desplaça al llarg i ample de la mateixa a gran velocitat, produint les peces amb rapidesa i exactitud.

Extrusió

[modifica]L'extrusió és el procés de transformació d'un material, que sotmetent-lo a passar per un o més broquets o fileres a una certa pressió dóna una forma desitjada. Es sol distingir entre extrusió directa,inversa, inversa perifèrica i lateral. El material fos, també anomenat polímer fos, es forçat a passar a través d'un Dau o filera, un vis sense fi que gira constantment, és l'encarregat de realitzar l'empenta del polímer. El vis sense fi es alimentat per medi d'una tremuja en un extrem de la màquina. Mentrestant, el polímer avança fins a arribar a sortir per la filera que li dóna la forma final desitjada. Actualment, existeixen nombrosos tipus diferents d'extrusió:

- Perfils

- Multi-filament

- Mono filament

- Tubs i mànegues

- Recobriment de cable

- Planxes mono-capa i multi-capa

- Bossa

- Bufat d'ampolles

- Extrusió de semi-acabats (barres i plaques).

- Els diferents tipus d'extrusió tenen en comú que tots fan servir una extrusora com a element per fondre i plastificar el polímer. La diferencia rau en la resta de l'instal·lació que sol ser diferent segons cada fabricat.

Referències

[modifica]- ↑ Beise, Marian. Die Lead-markt-strategie: Das Geheimnis weltweit erfolgreicher Innovationen, 2006, pàgina=107, Springer Science+Business Media, isbn=3540241779

Enllaços externs

[modifica]- Informació sobre la colada continua (castellà)

- Informació sobre la colada continua (castellà)

- Informació sobre els alts forns (català)

- Informació sobre el convertidor Bessemer (català)

- Forn Martin-Siemens (castellà)